Любой относящийся к музыке человек знает, что в цифровом виде аудиофайлы лежат в нескольких распространенных форматах. Однако в нюансах их отличий разбирается далеко не каждый, впрочем это понимание принципиально для работы с определенными сервисами по образованию, обработке и сбережению музыки на разных носителях.

В данной публикации отчетливо разбираемся в том, что представляют из себя характеристики цифрового звука, и сообщаем об особенностях главных аудиоформатов.

В первую очередь вкртаце разберем процесс оцифровки звука. Для этого применяется модуль аналого-цифрового преобразователя (АЦП), который преобразует звуковой сигнал в цифровой формат, применяя методику пульсирующего кодировки.

АЦП дает возможность определять амплитуду знака: все изменения фиксируются и вписываются, после чего выходит цифровая копия аналогового звука.

Сам процесс преображения в профессиональных кругах намечается определением «дискретизация» (от латинского слова discretus, что значит «прерывистый»). Появляется вопрос: какая частота дискретизации дает возможность получать наиболее верную цифровую копию аналогового звука?

Под частотой видится число измерений входного знака за 1 сек и определяется в герцах (Гц). Одно измерение отвечает частоте в 1 Гц, тысячу измерений за секунду — 1 килогерц (кГц).

Порог слышимости звука для нашего уха расценивается в 20 кГц — при дискретизации максимум 40 000 раз за секунду выходит сигнал, который не отличается от аналогового.

В музыкальной промышленности наиболее знамениты 2 частоты:

44.1 кГц — это частый эталон аудио для DVD и для многих цифровых записей вообще. Определенные меломаны задаются вопросом: почему эталон равен не 40 кГц, а 44.1 кГц? На это оказала влияние история создания и появления дисков.

В самом начале 80-х годов прошлого столетия в роли главного цифрового обладателя применялась магнитная пленка: при записи она заключала 60 сотрудников за секунду, при этом в кадре находились 24 строки с подборкой из 3-х стандартных цветов.

Далее работает простая математика — перемножаем 245 на 60 и на 3 — принимаем 44100 выборок. Так что, для предельной сопоставимости аудиоформата с магнитной пленкой приняли решение выбрать и аналогичную частоту дискретизации.

48 кГц — данный эталон звукозаписи пришел из киноиндустрии, где мембраны при записи применяли 24 кадра за секунду, а при синхронизации видео со звуком выходит 48 кГц. Образцы 88.2 кГц, 96 кГц и 192 кГц — это повышенные в 2 и вчетверо частоты дискретизации, применяемые музыкантами при записи исходников в оптимальном качестве. К примеру, при журнале музыки в Супер Audio DVD (SACD) — формате неперезаписываемого оптического аудиодиска.

Значительную роль в музыкальной промышленности играет и понятие битрейта, под которым видится размер данных, уходящих на кодирование одной сек звука.

Битрейт рассчитывается по следующей формуле: частота дискретизации х разрядность х число телеканалов, где под разрядностью видится число бит, применяемых при кодировке автономного куска аудиосигнала. Другими словами, разрядность демонстрирует пунктуальность закрепления любого изменения при записи.

Битрейт вписанной на диск музыки равен 1411,2 кбит/с, однако при сжатии он куда меньше. Например, минимум сжатия документов формата MP3 составляет 320 кбит\с. Так что, сущность процесса сжатия аудио заключается в том, чтобы получить больший размер битрейта с помощью издержки максимальной части информации отправного знака, однако при сохранении отличного качества голосового знака.

Вроде бы, процесс сжатия музыкальных документов неминуемо ведет к утрате в роли испытываемого голосового знака, однако это далеко не совершенно так. Методики сжатия базируются на физических законодательстве, сопряженных с несовершенством нашего звука. При сжатии из аудио удаляются те части знака, которые ухом не воспринимаются.

Все-таки в музыкальной промышленности принято делить форматы аудио на 3 группы — аудио без сжатия, аудио со сжатием без издержки качества и аудио со сжатием с утратами. Разберем их по раздельности.

WAV/WAVE. Цифровой формат, который появился в дальнем 1991 году для записи на дисках с частотой дискретизации в 44.1 кГц/16 бит. WAV/WAVE применяется для записи аналогового звука без перемен, вследствие этого музыкальные исходники (приборные партии, певческое соло, мастер-треки) довольно часто вписываются как раз в подобном формате.

В техническом плане секунда аудиотрека формата WAV/WAVE занимает в памяти накопителя одинаковый размер, приблизительно 4–5 Мегабайт исходя из частотности дискретизации и битности. Вследствие этого секунда звука «оригинальной» спокойствия на вес равна секунде отжига от излюбленной blackdeath-metal группы.

Aiff. Формат аудио от Apple, поддерживаемй всеми фирменными «яблочными» проигрывателями. Тем не менее, Aiff отлично копируется и на «макинтошах», и на стандартных ПК. Секунда звука Aiff (44.1 кГц, 16 бит) занимает в памяти 10 Мегабайт.

Аккуратный Lossless: FLAC, ALAC и WMA. Процесс сжатия аналогового звука в цифру без издержек на английском языке намечается словосочетанием lossless data compression (или просто — lossless). Способ lossless-компрессии дает возможность стискивать данные без издержек: на выходе аудио имеют всю информацию с аналогового исходника, однако занимает в памяти существенно меньше места.

Достичь этого выходит с помощью не менее малогабаритного способа сбережения лишних данных. К примеру, очередность данных бита ABCABCABCABC вписывается в простом виде (Active Body Control)?4, что и понижает размер документа. Данный способ очень похож на архивирование информации, лишь работает в отношении аудио.

FLAC. Это наиболее популярный формат, который начал победное процессия в самом начале свежих. В ходе сжатия звук разрезается на несколько фреймов габаритом во много КБ, при этом для любого способ выбирает наиболее оптимальный способ компрессии. Это упрощает стягивание — размер музыкального исходника понижается в 1,5–3,5 раз.

На обычный DVD можно вписать аккуратный звук с битрейтом от 400 до 1200 кбит\с. Займет это на носителе размер в краях от 20 до 50 Мегабайт при записи пятиминутного трека. Максимально возможная частота дискретизации FLAC — 192 кГц/24 бит.

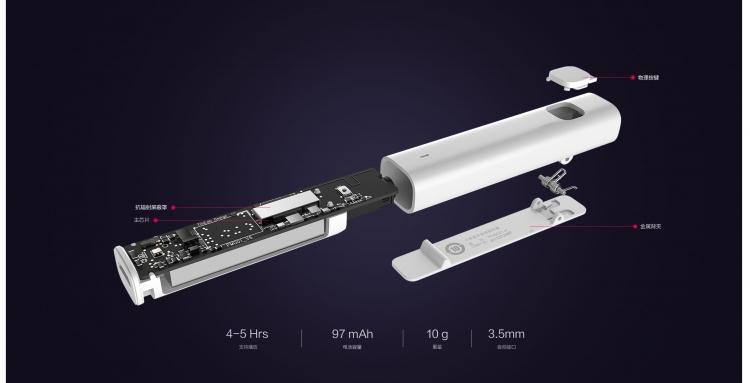

ALAC. Фирменный формат сжатия Lossless от Apple. Дает возможность записывать документы с частотой до 384 кГц/32 бит. Треки в формате ALAC отлично копируются на любой «яблочной» технике, в связи с тем что дешифрируются при помощи интегрированного музыкального микропроцессора DSP.

В 2011 году компания Apple приняла решение открыть начальный код формата ALAC, что сделало возможным спроектировать декодеры на носителях самых различных музыкальных изготовителей. Если интересует ozoda nursaidova mp3 рекомендуем зайти на сайт muzfm.tv.

APE. Monkey’s Audio – достаточно популярный формат для Windows, однако при этом имеет несколько неподтвержденных плееров для прочих платформ. Формат сохраняет 8-, 16 и 24-разрядные аудиофайлы, вследствие этого отыскал обильное применение в профессиональной области.

Слушание музыки в форматах без издержек – это настоящее удовольствие. Применяя стандартные настольные колонки для ПК или экономные наушники весь потенциал lossless-форматов открыть не выйдет.

Для этого необходима аудиоаппаратура высокого класса: проигрыватели, звуковые системы, усилители, премиальные наушники и качественные кабели. При этом остается 1 вопрос — где брать музыку в этих форматах? Среди стриминговых сервисов с помощью Lossless стоит отметить следующие:

Deezer — большой выбор музыки в роли Lossless с битрейтом до 1411 Кбит/с.

Tidal — популярный сервис с большой музыкальной коллекцией в хорошем качестве.

Apple Music — знаменитый в мире стриминг с помощью Hi-Res Lossless.

Сегодня очень многие сервисы онлайн-радио перешли на аудиоформаты с отличным качеством звука. Из них стоит отметить: Radio Paradise, AI Radio, Absolute Radio, Intense Radio, Frequence 3, Раздел.

Аудиофайлы со плотным звуком выходят в ходе так именуемой lossy compression. При кодировке уникального lossy-звука часть цифровых данных пропадает: приобретенный документ занимает на носителе меньше места. Правда, и качество звучания трека усугубляется — ухо квалифицированного артиста при проигрывании на сильной аппаратуре эти издержки вполне распознает.

При компрессии в разные lossy-форматы применяются собственные способы сжатия, однако в любом случае удаляются:

кусочки частотного диапазона по бокам с сверхвысокими и ультранизкими частотами: звук утрачивает в басах и в больших частотах;

слабые звуки, идущие прямо за оглушительными; общая или выборочная отрезка будут неприметны, так как наше ухо не оценивает такие звуки благодаря результату маскировки: не менее оглушительные звуки всегда заглушают слабые.

MP3. Самый знаменитый lossy-формат, который появился в 1-й половине 90-х годов. Принцип сжатия в MP3 идентичен с компрессией графических документов с расширением .jpeg: звуковой документ делится на некоторые части (фреймы), из которых удаляются куски, которые наше ухо распознать способно. После «склеивания» фреймов воедино документ в загипнотизированном виде становится легче (до 11 раз).

Шифровка MP3 производится в краях от 32 до 320 кбит\с с частотой дискретизации до 48 кГц. Особенность формата также и в том, что он дает возможность записывать документы с неустойчивым битрейтом (VBR): фреймы с менее ярким звуком шифруются с большим битрейтом — это дает возможность сэкономить место на носителе.

AAC. Другой формат с улучшенным звуком при большем весе аудио — этого удалось достичь с помощью улучшенных алгоритмов компрессии. На выходе документы в AAC имеют частоту дискретизации до 96 кГц (что в 3 раза больше, чем у MP3) с битрейтом в 128 кбит/с, 192 кбит/с и 256 кбит/с.

Музыкальный формат AAC весьма популярен при проигрывании на приборах Apple, в стриминговых сервисах и на YouTube. AAC-файлы как правило показаны в расширени .aac, однако могут находиться и в баках .mp4 или .3gp.

WMA. Модификация lossy-формата от компании Майкрософт. Официально WMA относят к видам документов со сжатием, впрочем звук на выходе выходит без клиппинга — другими словами без искажений.

Документы WMA вписываются с частотой дискретизации до 96 кГц и разрядностью до 24 бит. Если сопоставлять с иными lossy-файлами, то у WMA не менее качественный механизм компрессии, и на выходе они по масштабу занимают меньше места на носителе. Превосходство WMA также в возможности кодировки масштабного звука. Значительный дефицит в том, что формат заточен на проигрывание в Windows Media Player, и абсолютное большинство гаджетов его не считывают.

OGG VORBIS. Это далеко не платный формат, с откопанным доступом в опенсорс. Схема компрессии OGG VORBIS идентична с той, что применяются при сжатии в MP3, однако усовершенствованная механика способа гарантирует не менее действенное стягивание, давая возможность помещать голосовые сэмплы без смещения и издержки данных.

Частота дискретизации у OGG VORBIS переменная — в краях от 2 до 192 кГц с разрядностью до 32 бит и неустойчивым битрейтом от 1 до 1000 кбит\с.

Если сопоставить трек в MP3 и в OGG VORBIS с одинаковым битрейтом, то документ расширения .ogg (или .oga) будет звучать существенно лучше, занимая при этом меньше памяти. Несмотря на то что OGG VORBIS не в состоянии похвастать такой же популярностью, как MP3, как раз данный формат предпочитают применять очень многие геймерские студии для сбережения музыки к играм.

23 апреля, 2024

23 апреля, 2024  raven000

raven000